Rodzaje obróbki skrawaniem

Obróbka skrawaniem jest procesem kształtowania materiału poprzez usuwanie jego części z powierzchni za pomocą konkretnych, przystosowanych do tego celu narzędzi. Metody tego typu wykorzystuje się od tysiącleci, jednak dzięki współczesnym możliwościom zaostrzone kamienie czy noże z kości zwierzęcych zastąpiły wysokiej klasy maszyny CNC. Charakteryzują się one bardzo szybkim tempem pracy oraz wysoką precyzją wykonania. To z kolei znacznie rozszerza możliwości produkowania detali o skomplikowanych kształtach.

Obróbka skrawaniem CNC przyjmuje różne formy zależnie od tego, jak jest zbudowana i jak pracuje maszyna oraz jakie zapewnia efekty skrawania. Do najpopularniejszych zalicza się:

-

toczenie CNC,

-

frezowanie CNC,

-

struganie CNC,

-

wiercenie CNC,

-

szlifowanie CNC.

Skrawanie CNC - charakterystyka

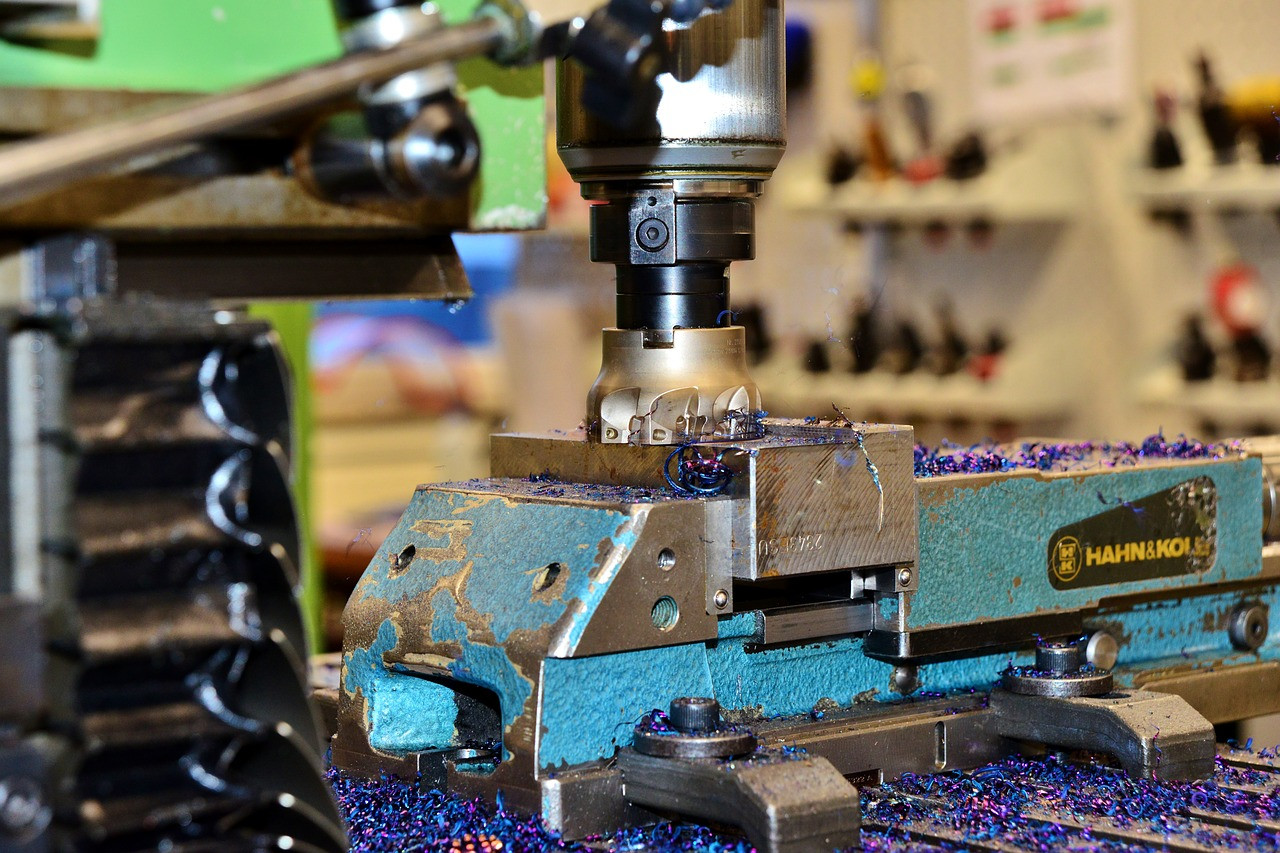

Każda wymieniona wcześniej obróbka metali metodą skrawania CNC wymaga zastosowania innych narzędzi. Wynika to ze specyfiki technologii oraz rodzaju elementów i efektów pracy, jakie dzięki nim powstają. Przykładowo toczenie CNC pozwala na produkcję elementów o ogólnych kształtach takich jak walce, kule, stożki itp. Z kolei frezowanie CNC, w którym specjalizuje się firma www.womet.com.pl, jest procesem znacznie bardziej precyzyjnym. W jego efekcie powstają rowki, wgłębienia, nacięcia lub detale takie jak kółka zębate.

Obróbka metali z zastosowaniem nowoczesnej technologii CNC jest realizowana przy pomocy wyspecjalizowanych maszyn. Są to tokarki, frezarki, wiertarki, szlifierki i wiele innych.

Tokarki, frezarki, szlifierki – maszyny do obróbki CNC

Skrawanie CNC jest nowoczesną technologią, której wspólną cechą jest sterowanie maszyną za pomocą komputera ze specjalnym oprogramowaniem. W przeciwieństwie do stosowanych przez dziesięciolecia maszyn obsługiwanych ręcznie ich warianty CNC są znacznie szybsze i dokładniejsze. Ta druga cecha wynika z faktu, że w sterowaniu numerycznym nie ma miejsca na błędy.

Obróbka metali tą metodą polega na napisaniu specjalnego programu-instrukcji, która uwzględnia każdy czynnik składający się na cały proces powstawania detalu. Są to parametry wymiarowe i kształty rozłożone na pojedyncze ruchy narzędzia, przesunięcia stołu roboczego czy obroty wrzeciona. Program zaimplementowany przez wewnętrzny komputer maszyny punkt po punkcie odtwarza sekwencję.

Charakterystyka maszyn do obróbki CNC

Podobieństwa w sterowaniu numerycznym nie oznaczają, że tokarki, frezarki i szlifierki nie różnią się od siebie. Każda z tych maszyn wykonuje inne zadania, dlatego ma też inną budowę i pracuje w odmienny sposób. Typowym przykładem jest różnica pomiędzy działaniem tokarek i frezarek. W pierwszych jest obracany obrabiany materiał, natomiast narzędzie pozostaje nieruchome. W drugim – przesuwają się narzędzia do frezowania, natomiast kształtowany materiał jest umieszczany na płaskiej podstawie roboczej.

Dzięki różnicom w budowie toczenie CNC, frezowanie CNC czy struganie CNC są stosowane w innych sytuacjach. Na tokarkach wytwarza się przedmioty o formie przestrzennej. Frezowanie jest częściej wykorzystywane przy kształtowaniu detali na powierzchniach płaskich. Specyficznymi maszynami są też szlifierki CNC. Zadaniem tych maszyn jest usuwanie materiału z całej powierzchni, w celu uzyskania jej określonej gładkości.

Komentarze

1