30 000 000 zł więcej da Ministerstwo Gospodarki na budowę Zakładu Wielkogabarytowych Konstrukcji Stalowych, która jest realizowana przez Bilfinger Mars Offshore na wyspie Gryfia. Obecna wysokość dotacji wynosi ponad 123 000 000 złotych.

W budowanej fabryce produkowane będą fundamenty morskich elektrowni wiatrowych. Dotychczasowy koszt realizacji inwestycji szacowany był na 400 000 000 złotych. Projekt otrzymał pierwotnie dofinansowanie w wysokości ponad 90 mln zł, z czego prawie 77 mln to dotacja unijna

z Programu Operacyjnego Innowacyjna Gospodarka.

Ponad 100 mln z UE

Spółka wnioskując o zwiększenie dofinansowania musiała zapewnić opłacalność projektu oraz jego pełne finansowanie w pokryciu wydatków, a także zaprezentować innowacyjność proponowanych rozwiązań i stosowanej technologii produkcji.

To dla nas bardzo dobra informacja – mówi Volker Messerschmidt, wiceprezes zarządu Bilfinger Mars Offshore – W uzasadnieniu wniosku musieliśmy wykazać, że produkcja opierać się będzie na elementach bardziej skomplikowanych, wytwarzanych za pomocą zaawansowanych technologii. Tym samym zwiększa się wartość produkowanych, a potem sprzedawanych przez nas produktów.

Zakład ma być gotowy w przyszłym roku, ale już teraz, na etapie budowy planowane są zakupy wyposażenia, organizacja linii produkcyjnych, załadunku i transportu produktów. I tak, zmiana koncepcji procesu logistycznego oraz aktualizacja pozostałych kosztów spowodowały zwiększenie kosztów projektu. Obecnie jego wartość przekracza pół miliarda złotych. Ministerstwo Gospodarki zwiększyło kwotę dofinansowania do ponad 123 mln złotych, z czego prawie 105 mln to dotacja unijna, reszta - dotacja celowa rządu.

Na budowie

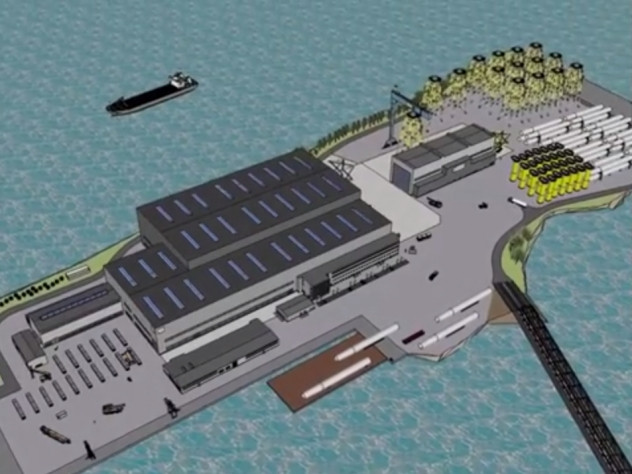

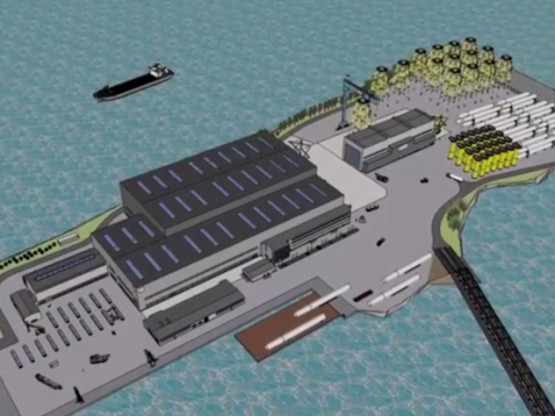

Prace budowlane na terenie wyspy Ostrów Brdowski postępują zgodnie z planem. Z daleka widać gotową w 90% stalową konstrukcję głównej hali produkcyjnej fabryki. W głównej hali produkcyjnej zakończono roboty żelbetowe - wykonano już wszystkie fundamenty i płyty. Zakończone zostało także stawianie słupów stalowych, na ukończeniu jest montaż dźwigarów dachowych. Jednocześnie montowane są elementy pokrycia dachu z blachy trapezowej i układana jest izolacja dachu (wełną mineralną i papą termozgrzewalną). Montowane są świetliki dachowe oraz panele na ścianach (o wymiarach 1,1 m x 7 m każdy). Wewnątrz hali rozpoczęto montaż przewodów wentylacyjnych. Na przełom października i listopada planowane jest rozpoczęcie montażu suwnic wewnątrz hali. W sumie będzie ich dwanaście (6 – w dużej, 5 – w małej hali, i jedna w malarni). W głównej hali produkcyjnej suwnice montowane będą na dwóch poziomach – na wysokości 21 m i 31 m nad ziemią. Także w hali malarni wykonano już wszystkie fundamenty i płyty żelbetowe. Obecnie trwa montaż konstrukcji stalowej.

Zakontraktowany sprzęt

Po wschodniej stronie wyspy trwa budowa nowej drogi wewnętrznej, a w południowo-zachodnim obszarze, na którym będą zlokalizowane place składowe, instalowane są dreny, które umożliwią konsolidacje gruntu.

Jednocześnie prowadzone są działania mające na celu zakup wyposażenia zakładu. Do pracy hali głównej większość sprzętu jest już zakontraktowana. Cześć wyposażenia wewnętrznego hali produkcyjnej jest już transportowana na budowę (np. elementy centrali wentylacyjnej). Sprzęt dostarczany jest m.in. z Niemiec, Austrii, Włoch i Finlandii. Suwnice są produkcji polskiej.

W najbliższym czasie planowane jest rozpoczęcie budowy budynków: socjalnego (dla ponad 200 osób, na każdej z trzech zmian produkcji; z szatniami, prysznicami i kantyną) i biurowego oraz modernizacja starej hali 305 mieszczącej się na wyspie.

W styczniu przyszłego roku hala główna i malarnia mają być gotowe. Miesiąc później planowane jest rozpoczęcie montażu maszyn produkcyjnych.

Najnowocześniejsze rozwiązania

Linie produkcyjne przyszłej fabryki wykorzystywać będą najnowocześniejsze technologie produkcji seryjnej, łącząc przy tym wysokie standardy wykonania i maksymalną efektywność. Zakład wyposażony będzie w najnowocześniejsze rozwiązania. Jednym z nich jest bramownica - specjalnie opracowany dźwig dla części procesu produkcyjnego i logistycznego. Ponad 130 metrowy (wyższy niż Katedra św. Jakuba w Szczecinie) unikatowy dźwig do podnoszenia i obracania elementów fundamentów zostanie zainstalowany w połowie 2015 roku. Będzie używany do montażu i załadunku fundamentów kratownicowych, jednopalowych oraz platform pośrednich.

Skonstruowany został według własnej koncepcji technicznej inżynierów spółki – ma możliwość podnoszenia ładunków (o wadze do 1400 t) i obracania ich w dwóch płaszczyznach. Najbliższe podobne, choć dużo mniejsze, urządzenie jest w stoczni w Gdyni - wysokość: 106 m i udźwig: 1000 ton.

Obecnie na budowie pracuje około 30 osób w zespole Zamawiającego i Inżyniera Kontraktu oraz około 130 osób u Wykonawców robót budowlanych.

Komentarze

0